为何单法兰设计能成为液位测量的性价比之选?

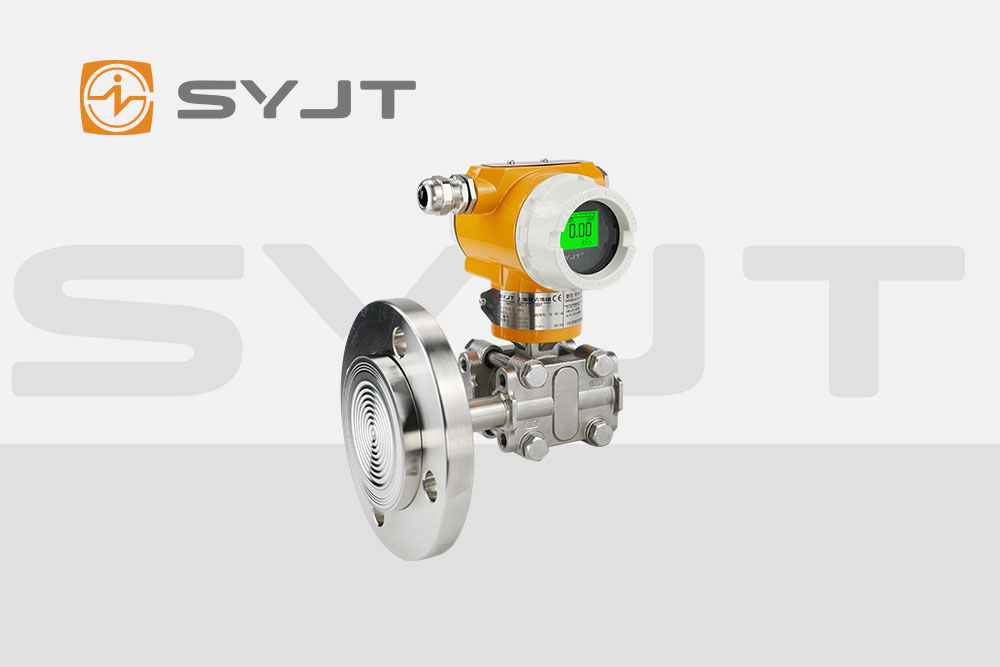

在工业液位测量***域,单法兰液位计凭借其“低成本、高可靠”的特性,成为化工、石油、制药等行业的首选方案。其核心优势在于通过简化结构实现功能优化,既降低了安装维护成本,又提升了恶劣工况下的稳定性。以下从技术原理、结构特性、应用场景三个维度展开分析。

一、单法兰如何实现“低成本”?

1. 结构简化:减少硬件依赖

单法兰液位计仅需在容器底部安装单个法兰接口,通过膜盒直接感知介质静压(公式:P=ρgh),无需双法兰的对称结构或引压管。这种设计减少了法兰数量、毛细管长度及密封点,硬件成本较双法兰方案降低30%-50%。

2. 安装便捷:缩短施工周期

单法兰安装无需对容器进行对称开孔,尤其适用于敞口容器或空间受限的密闭容器。其“即装即用”特性可缩短施工周期50%以上,间接降低人工与时间成本。

3. 维护成本低:无活动部件设计

单法兰液位计采用固态膜盒传感器,无机械传动部件,故障率较浮球式、磁翻板式液位计降低60%。膜盒表面可喷涂聚四氟乙烯(PTFE)涂层,进一步减少介质结晶或粘附导致的维护需求。

二、单法兰如何保障“高可靠”?

1. 耐恶劣环境:材料与工艺创新

膜盒材质:采用316L不锈钢、钛合金或哈氏合金,可耐受强酸(如盐酸、硫酸)、强碱及高温(≤450℃)环境。

密封隔离:膜盒与介质间通过硅油或氟油填充的毛细管传递压力,避免直接接触腐蚀性液体,密封性达IP68标准。

温度补偿:集成Pt100热电阻或数字补偿算法,消除昼夜温差导致的介质体积变化对测量精度的影响(误差≤±0.5%FS)。

2. 抗干扰能力强:适应复杂工况

真空/高压兼容:通过调整膜盒厚度与填充介质,单法兰液位计可覆盖-0.1MPa至25MPa的压力范围,满足真空反应釜与高压储罐的测量需求。

防结晶设计:针对熔融硫磺、树脂等高粘度介质,膜盒表面喷涂防粘涂层,减少结晶物附着;配合蒸汽伴热管线,可解决重质油品在引压管内的凝固问题。

3. 智能化升级:提升长期稳定性

HART协议支持:通过数字信号叠加实现远程校准与自诊断,减少现场维护频次50%以上。

膜片自诊断技术:实时监测膜片应力变化,预测密封失效风险,故障率较传统方案下降60%。

量程比扩展:上仪集团产品量程比达135:1,单表可覆盖多工况,备件库存减少40%。

三、单法兰与双法兰的对比:如何选择?

对比维度单法兰液位计双法兰液位计

适用场景敞口容器、常压罐、空间受限的密闭容器密闭高压容器、需测量差压的工艺流程

安装复杂度低(单法兰接口)高(双法兰对称安装+毛细管布线)

测量精度高(受介质密度影响需定期校准)较低(毛细管温度漂移导致误差)

成本低(硬件+安装+维护综合成本)高(双法兰结构+长毛细管成本)

抗干扰能力强(真空/高压/腐蚀性介质兼容)弱(毛细管易受环境温度影响)

结论:单法兰液位计通过结构简化与材料创新,在成本与可靠性之间实现了***佳平衡。其“低成本”源于硬件精简与安装便捷,“高可靠”则得益于耐腐蚀、抗干扰及智能化设计。对于敞口容器、常压罐或空间受限的密闭容器,单法兰方案是兼顾经济性与稳定性的***优解;而双法兰液位计更适用于需测量差压或介质压力波动剧烈的密闭高压场景。